Mittlerweile sind einige Monate (fast ein Jahr) ins Land gezogen seit meinem Artikel "Wir bauen einen Akku - Teil 1" und der damals angekündigte 2. Teil lies seit dem auf sich warten. Dies war nur teilweise meinem eigenen Müßiggang geschuldet, sondern auch der Tatsache, dass bis zur Erreichen der "Produktionsreife" des Tiefenentladeschutzes etliche Versuche und Prototypen das Licht der Welt erblickten, nur um kurz darauf wieder in der Mülltonne zu verschwinden.

Aber inzwischen hat unser Tiefenentladeschutz einen Stand erreicht, der es erlaubt ihn offiziell in Betrieb zu nehmen. Achtung, der folgende Artikel ist sehr technisch und fällt definitiv in die Kategory "Nerds submerged".

Zum Thema Schutzelektronik wurde im 1. Teil das Wesentliche schon gesagt: Wird er weg gelassen, besteht die Gefahr einer Tiefenentladung: Die Akkus werden zerstört. Weitere Elektronik wie Balancer und Überspannungsschutz werden beim Tauchen nicht gebraucht und deshalb auch nicht mit ins Wasser genommen.

Als weitere Anforderung kommt der Fall hinzu, das bei künftigen Tauchgängen eventuell der Wunsch besteht, ganz auf den Tiefenentladeschutz verzichten. In Höhlen zum Beispiel kann die Elektronik gebrückt werden. Dadurch entfällt die Fehlerquelle Elektronik und auch das Risiko einer "Ohne Licht" Situation wird verringert, da der Akku läuft bis er zerstört ist. Da die Akkukapazität bekannt ist, kann die maximale Laufzeit errechnet werden. Rein theoretisch kann der Akku also bei richtiger Planung auch ohne Tiefenentladeschutz nicht zerstört werden.

Die im Handel verfügbaren Tiefenentladeschütze passen nicht für unsere Anforderungen. Entweder unterstützen sie keine knapp 10A Strom, oder aber sie erfüllen nicht die Baugröße, um in einem max. 60mm Durchmesser messenden Tank zu passen. Deshalb haben wir angefangen eigene Tiefenentladeschütze zu bauen. Unsere ersten Erfahrungen waren zugegeben noch recht "hemdsärmelig", aber wir haben seit dem einiges hinzugelernt.

Prototyping

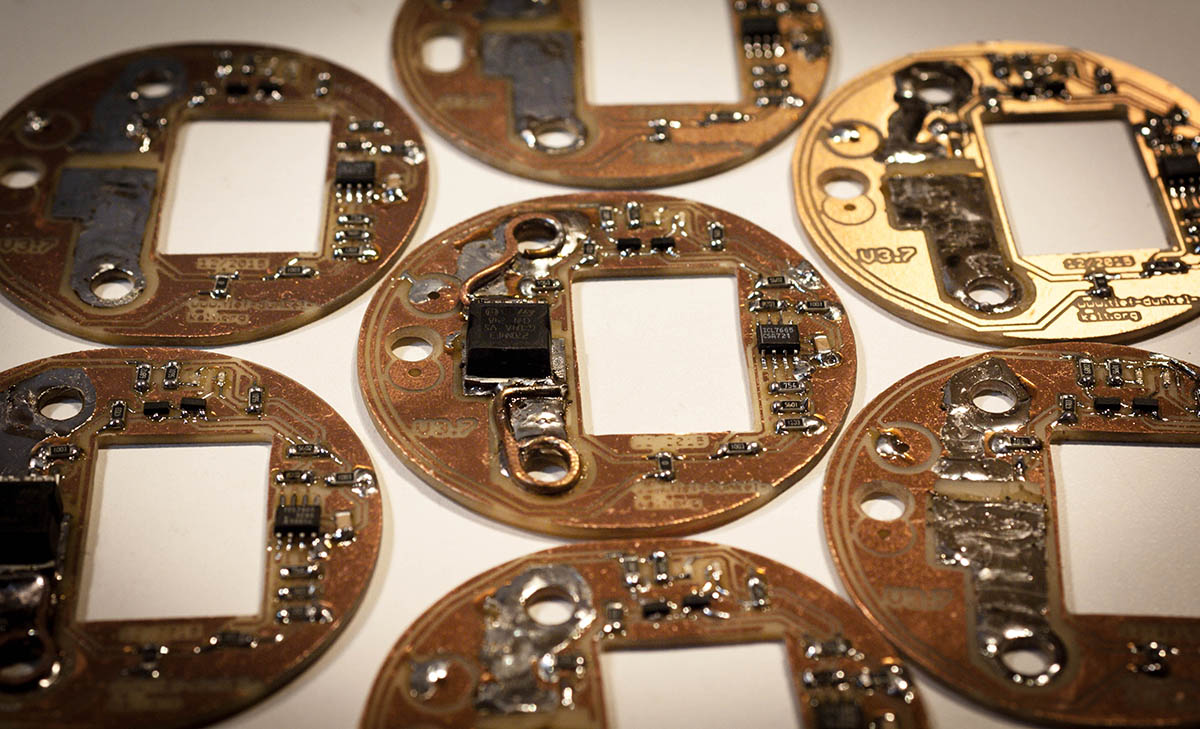

Bis zur (vorerst) finalen Version haben wir einige Schaltungen geplant und gebaut. Neben den Versuchen am Steckbrett wurden insgesamt 17 Prototypen geplant und 8 davon gebaut. Wirklich funktionsfähig waren lediglich 4 davon. Übung macht ja bekanntlich den Meister...

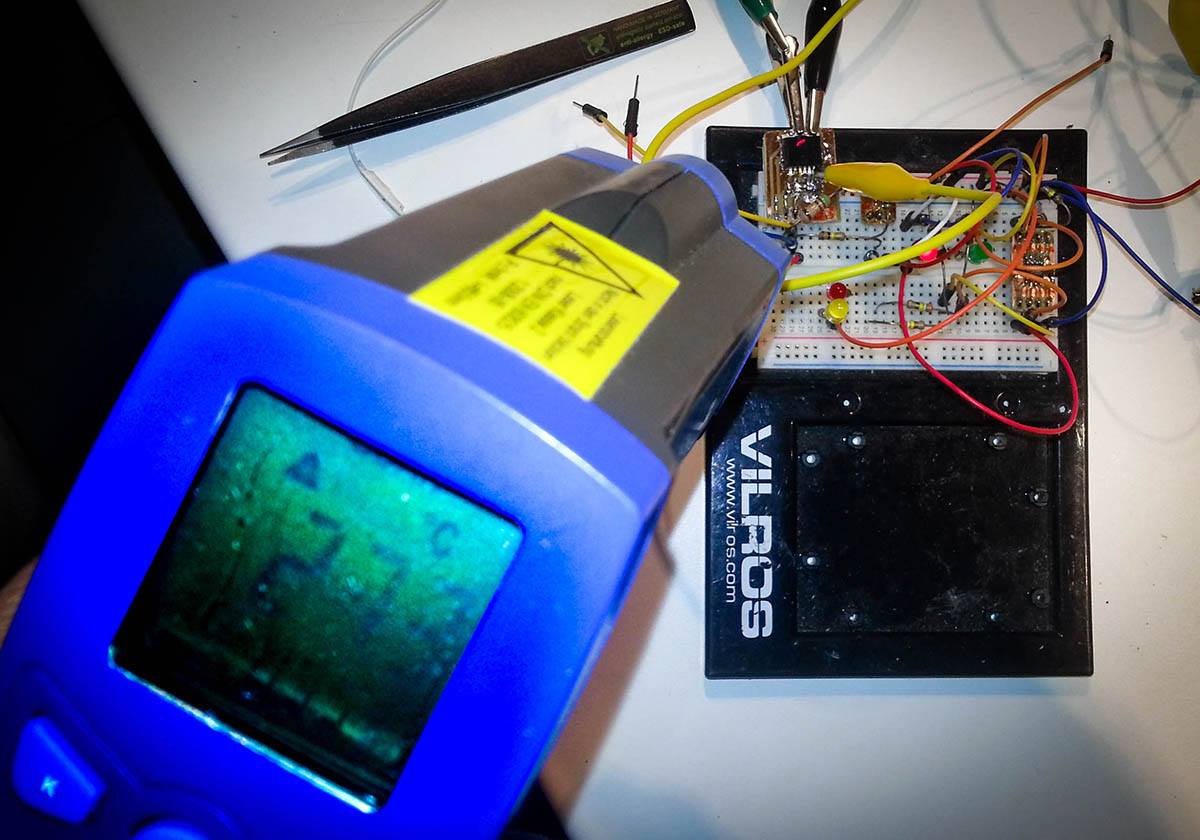

Versuche am Steckbrett

HW Debugging...?!?

Version 0 und 1.x

Nach den ersten Versuchen auf dem Steckbrett entstand Version 0.1 auf einer klassischen Lochstreifenplatine. Geplant wurde mit Karo-Papier und Bleistift und nach einigem improvisieren kam auch eine funktionierende Schaltung heraus. Durch das Lochstreifenlayout war die Platine aber sehr groß und passte nicht wirklich in den Akku hinein.

Um die Spannung durch zu schalten, verwendeten wir den Mosfet IRF9Z34N. Der Transistor hat einen Source-Drain Widerstand R(ds) von 100 mΩ. Das klingt zwar erst mal wenig, bei 110 Watt Verbraucherleistung (bei 12V) fallen aber immerhin 8,4 Watt am Transistor ab. In Folge wurde dieser so heiß, dass man ihn nicht mehr anfassen konnte. Trotz Kühlkörpers. Also für mehr als eine schwache Lampe war dieser Prototyp nicht zu gebrauchen.

Das war natürlich nicht im Sinne des Erfinders: Wir wollten den Tauchanzug heizen, nicht den Akkutank.

Den Mosfet IRF9Z34N ersetzen wir durch IRF4905. Dieser ist schon für höhere Leistung ausgelegt, hat aber immernoch einen R(ds) von 20mΩ. Dadurch entsteht bei gleichem Setup nur noch eine Verlustleistung von 1,6 Watt.

Zusätzlich sollte die Schaltung über eine Leuchtdiode verfügen, die davor warnt mit nicht komplett geladenem Akku ins Wasser zu gehen. Wird ein Akku mit weniger als 12V angeschlossen, so leuchtet diese Diode.

Alle Schaltungen basieren auf ICL7665, einem IC das genau für diesen Zweck gebaut wird. Ab Version 1.0 nutzen wir die SOIC-8 Variante für SMD Montage.

Wir bestellten uns Ätzchemie und machten die ersten Versuche für Version 1.0 mit selbst geätzten Platinen, damit wir sie im Tank unterbringen können. Das waren unsere ersten Erfahrungen mit SMD Technik. Vielleicht hätte ich nicht gleich mit 0603 LEDs anfangen sollen: Die LEDs sind 1,6mm x 0,8mm groß und müssen richtig gepolt werden! Ging aber dennoch erstaunlich gut.

Das Ergebnis lässt sich im Blog Eintrag "Bau eines Tiefenentladeschutzes" nachlesen. Insgesamt hat die Schaltung zu Ende mehr oder weniger funktioniert, war aber noch weit von einem Unterwasser-Einsatz entfernt.

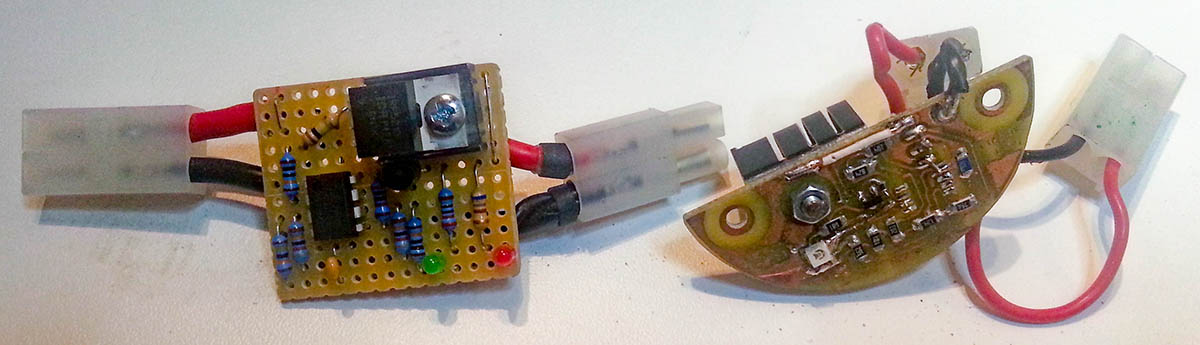

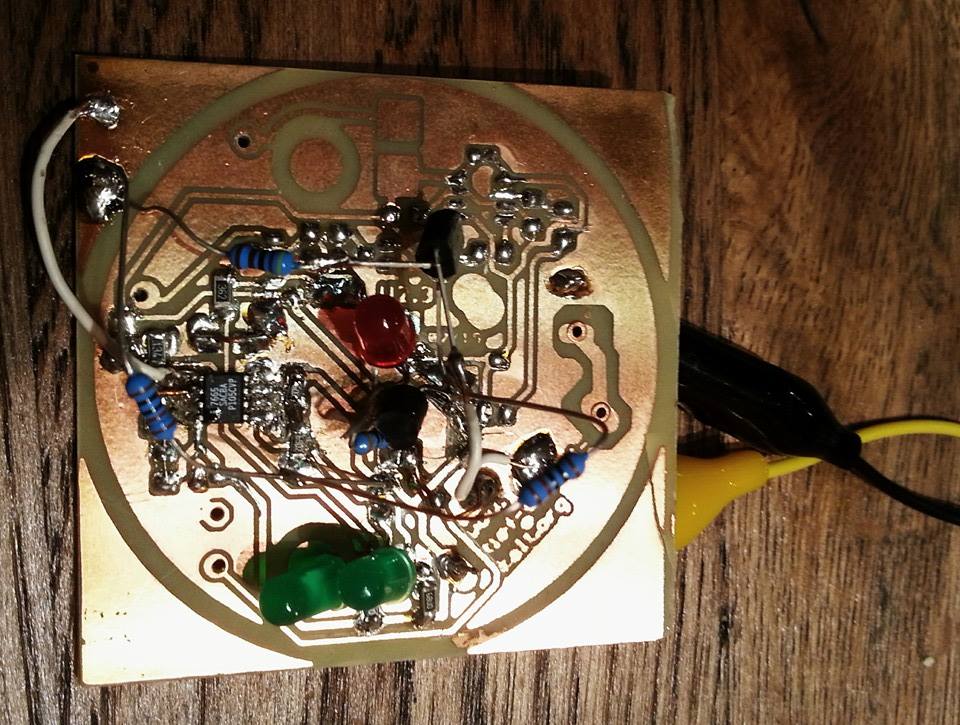

Erste Versionen des Tiefenentladeschutzes

Version 2.x

Diese Version basierte auf der Idee, die Abschaltung komplett manuell vor zu nehmen. Das Risiko eines Ausfalls der Elektronik ist immer latent vorhanden. Was also, wenn die Elektronik komplett parallel zur Last liegt. Selbst wenn sie komplett zerstört würde, wäre der Verbraucher nicht getrennt. Statt abzuschalten, warnt sie den Benutzer vor einer möglichen Tiefenentladung.

Dazu sollte die Schaltung zwei Möglichkeiten besitzen: Zum einen optisch über eine superhelle LED die in einer einstellbaren Frequenz blinkt, zum anderen über ein akkustisches Signal. Signalisiert die Schaltung eine Unterspannung, kann der Taucher manuell den Tank deaktivieren.

Die Eagle Files sind als tag in meinem Github Repository verfügbar: https://github.com/oprobst/tiefenentladeschutz/releases/tag/2.6

Es brauchte gut 7 Ansätze (bin doch noch Anfänger :-)) bis die Schaltung exakt das tat, was sie tun sollte. Allerdings stellte sich das Ganze als ziemlicher Reinfall heraus.

Hauptgrund war die Lautstärke der Summer. Der Summer muss bequem in den 60mm Tank passen. Auch muss die Akkuverkabelung noch um ihn herum gelegt werden. Und in der Bauhöhe darf er auch nicht zu viel haben, sonst wird es nach oben eng.

Im Fazit haben wir einen Summer mit 88dB Lautstärke eingebaut und ihn durch die gut 10mm POM-C fast nicht gehört. Da auch die Schaltung für den Blitzer nicht gerade trivial ist (ein invertiertes und verstärktes NE555 Signal), haben wir uns gegen diesen Ansatz entschieden.

Version 2 und frühe Prototyp von Version 3

Version 3.x

Version 3 ging wieder zurück zu den Anfängen. Die Abschaltung war das Ziel. Dazu haben wir die ursprüngliche Schaltung modifiziert. P-Channel Mosfets haben konstruktionsbedingt in der Regel einen höheren R(ds) als ihre N-Channel Kollegen. Deshalb haben wir das Signal von ICL7665 über einen kleinen P-Channel Mosfet invertiert und steuern damit dann den großen N-Channel Mosfet.

Als N-Channel Mosfets haben wir AUIRFS8409-7P und STH270N4F3-6 eingesetzt (erster waren nach der ersten Lieferung nicht mehr verfügbar). Diese nicht gerade günstigen Transistoren haben ein R(ds) von 1,7 mΩ, bzw. 0,55 mΩ. Sie haben also nochmal um Faktor 12 bis 36 weniger Verlustleistung. Tatsächlich haben spätere Messungen bei 10A Strom nur eine Erwärmung von 5-6 °C auf der Oberfläche des Transistors (ohne Kühlkörper!) ergeben.

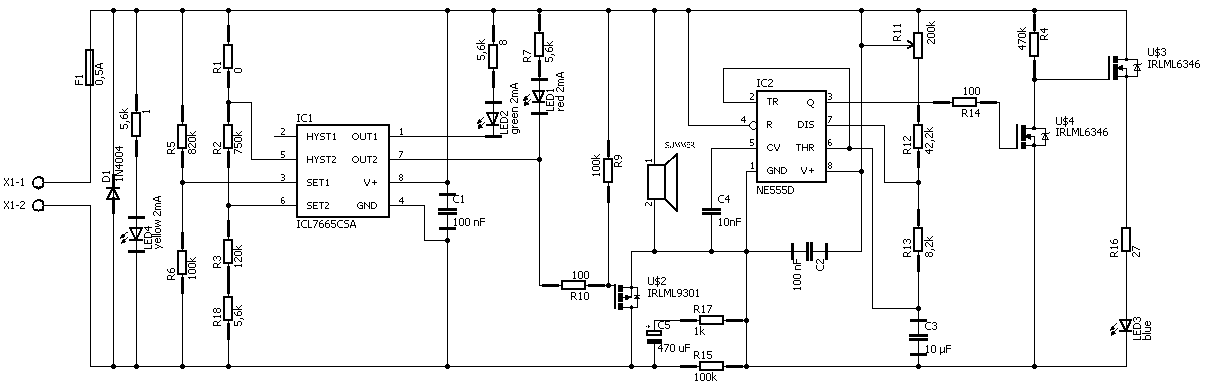

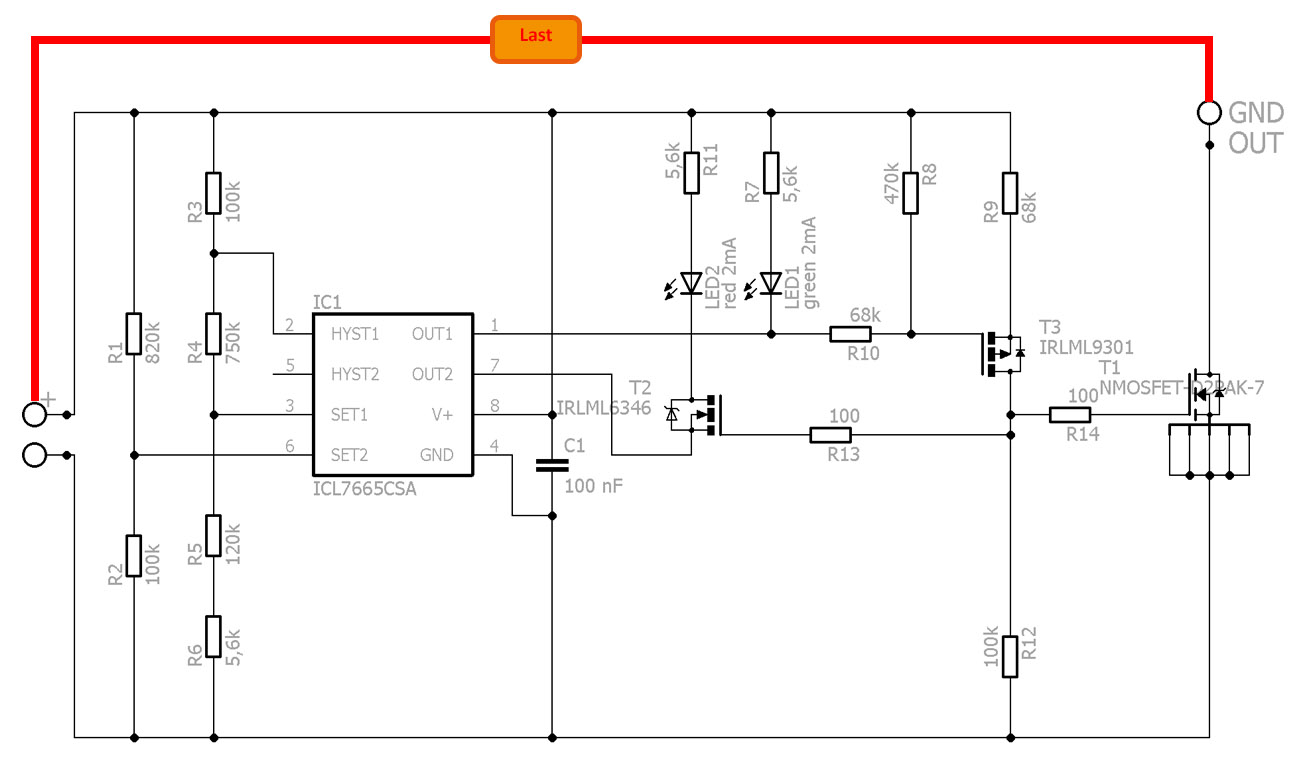

Schaltplan (vorerst) finale Version 3.8

Update Apr 2016: In der vorher veröffentlichten Schaltung fehlten die Gatewiderstände R13 und R14 an den Mosfets.

Die Widerstände R9 und R10 können sicher auch kleiner ausfallen, wahrscheinlich reichen hier gut 100 Ohm. Das probiere ich in der nächsten Version aus.

Die Widerstände R3-R6 bestimmen die Abschaltspannung von 9V mit einer Hysterese von +1V (auf 10V). Mit R1 und R2 wird der Spannungsteiler für die 'Akku voll' LED realisiert.

In Erweiterung zu Version 2 wird nun auch die rote LED abgeschaltet, wenn die Abschaltspannung erreicht wird. Das übernimmt der zusätzliche Transistor U3.

Durch die Low-Current LED braucht die Schaltung im Betrieb 3,65 mA bei 12V (= 44mW). Nach dem Abschalten braucht das IC zur Überwachung noch 21,4 µA.

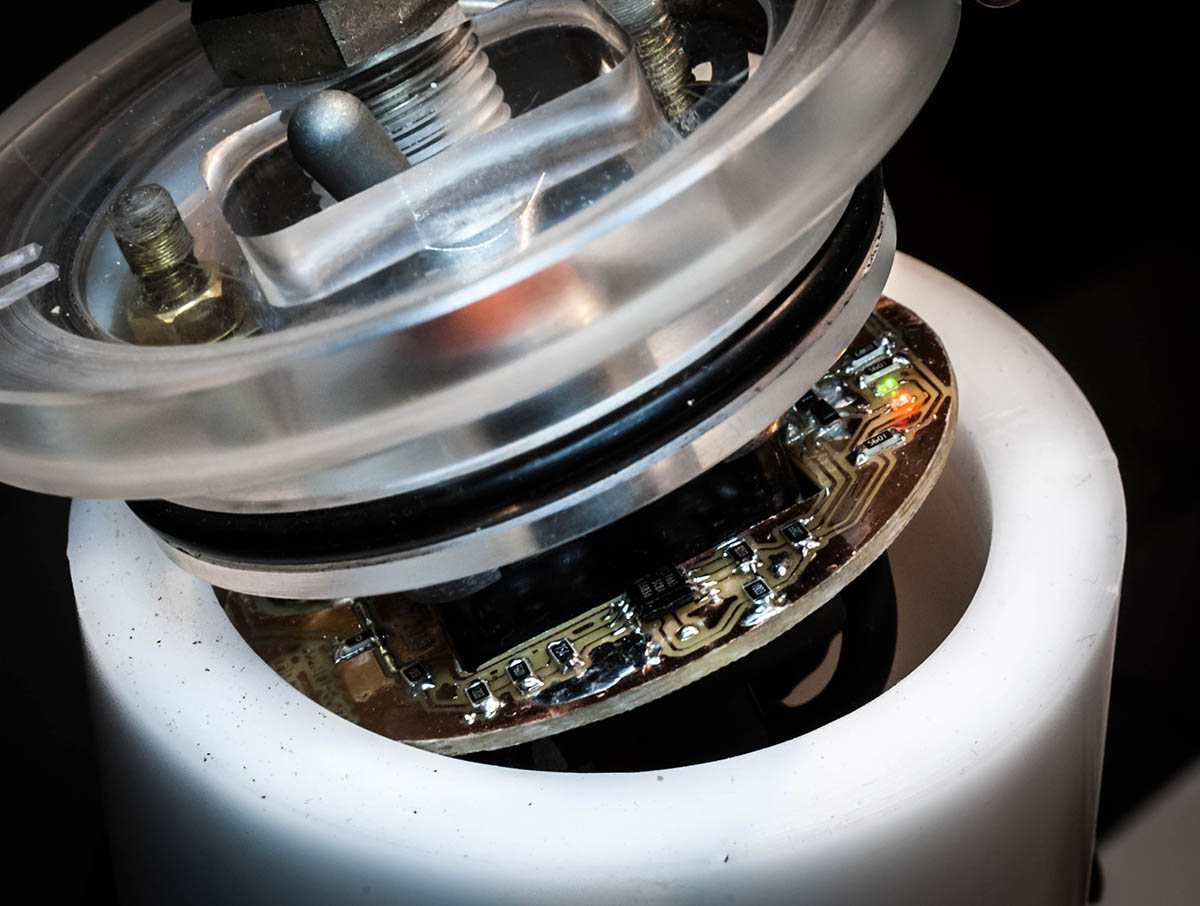

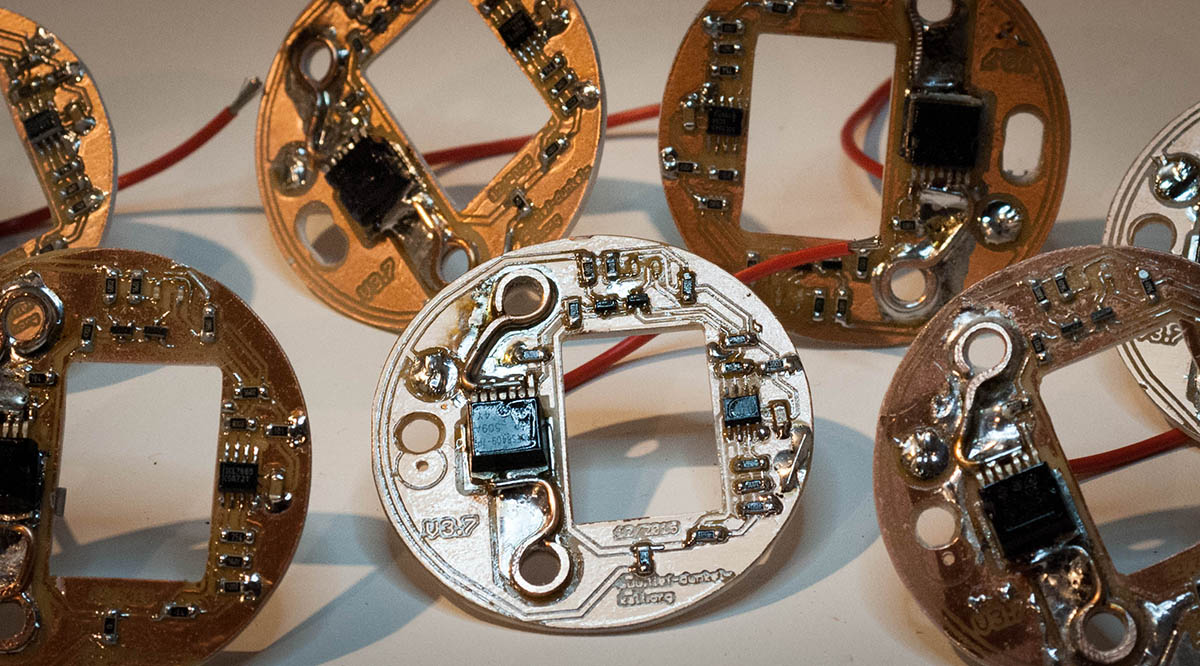

In den ersten Versionen haben wir die Schaltung noch mit Schraubklemmen eingebaut. Diese sind zwar für > 10A zugelassen, erwärmen sich aber schon um 10-15 Grad und brauchen auch sehr viel zusätzlichen Platz im Tank. Später hatte Tibor eine klasse Idee: Die Schaltung wird sowieso mit M5 Schrauben in den Tank eingebaut. Warum also hier nicht eine Messing-Gewindestange nehmen und den Strom direkt darüber anklemmen. Durch die 2 Klemmen haben wir auch direkt die Möglichkeit die Schaltung zu brücken: Wir müssen die Öse nur von einem Gewinde auf das andere klemmen.

Anschluss der Kabel über Ösen

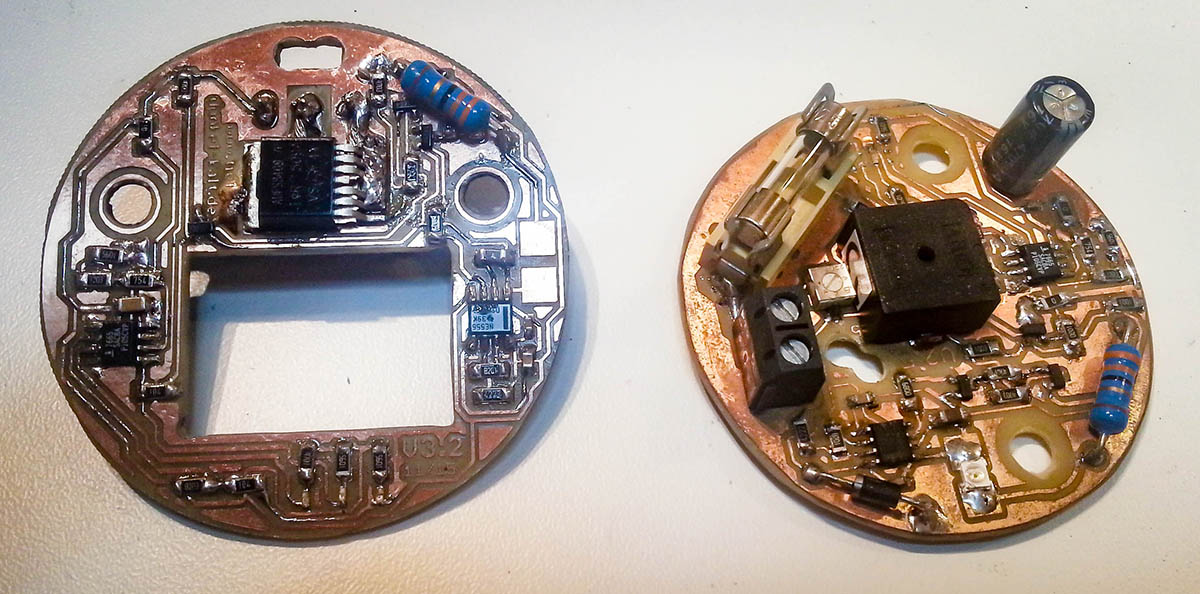

Wie auch die anderen Versionen, soll Version 3 direkt an den Deckel geschraubt werden. Im Gegensatz zu den Vorgängern hat die Platine aber eine große Aussparung, durch die der Schalter geführt wird. Dadurch sparen wir uns nochmals einiges an Platz im Gehäuse.

Montage im Gehäusedeckel

Nachdem Version 3.6 perfekt funktionierte, wollte ich den N-Channel Mosfet nachbestellen und musste feststellen, dass er erst wieder in 3 Monaten lieferbar ist. Also habe ich das Layout noch geringfügig modifiziert, um problemlos sowohl AUIRFS8409-7P, wie auch STH270N4F3-6 unterbringen zu können. Die D2Pak Bauform ist nun wirklich nicht für händisches Löten angedacht, so dass hier ein großer Lötkolben und noch mehr Fingerspitzengefühl von Nöten war.

Da wir keine 9 Ampere über die 35µm dicken Kupferbahnen jagen wollten, haben wir die Leitungen von den Klemm-Ösen zum Transistor hin mit abisolierter 1,5mm2 NYM Leitung verstärkt.

Zuletzt wurde die Schaltung noch mit Schutzlack versehen und in die Deckel eingebaut.

Sobald die Schaltung ein paar Monate und Tauchgänge Praxiseinsatz gesehen hat, werde ich wieder darüber bloggen. Im "Labor" ließen sich 9A und 140 Watt problemlos darüber steuern.

Bis dahin!

Alle Eagle Files liegen unter https://github.com/oprobst/tiefenentladeschutz

Veröffentlicht unter der Creative Commons Lizenz 4.0 zur freien Wiederverwendung und Veränderung für kommerzielle und nicht kommerzielle Zwecke unter Namensnennung des Urhebers 'www.tief-dunkel-kalt.org' oder 'Oliver Probst'.

Tiefenentladeschutz für Tauchakkumultoren von Oliver Probst ist lizenziert unter einer Creative Commons Namensnennung - Weitergabe unter gleichen Bedingungen 4.0 International Lizenz.

Einen Kommentar verfassen

Als Gast kommentieren