Ich muss zugeben, dieser Artikel hat nur noch wenig mit Tauchen zu tun. Allerdings stehen bei uns immer wieder Akkus an, die zusammengebaut werden müssen. Sei es für Lampen, Heizungen oder Scooter. Nachdem nun schon wieder rund 150 Zellen sich angekündigt haben, beschlossen wir uns nach einem Punktschweißgerät umzuschauen. Letztendlich habe ich beschlossen, mich in einem Eigenbau zu versuchen.

Schaltplan (eagle) und Software auf https://github.com/oprobst/Punktschweissgeraet.

Sucht man im Netz nach dem Thema so wird man recht schnell fündig. Zum Beispiel im Thread "[Forumspunktschweißgerät] Eigenbau Punktschweißgerät für Akku - Verbinder" des http://www.pedelecforum.de/, wo ich sehr viele Inspirationen fand. Auch die Seite von Guido Speer, auf der er sehr anschaulich seinen Eigenbau erklärt, hat mir als Grundlage für meinen Aufbau gedient. Im englisch sprachigen Raum finden sich auch einige Seiten zum Thema.

Kommerzielle Punktschweißgeräte sind sehr teuer und in der Regel mit vierstelligen Anschaffungskosten verbunden. Daneben gibt es einige asiatische Anbieter auf ebay, die Geräte ab ca. 150 Euro anbieten. Allerdings wäre ich mir hier nicht sicher wie es mit CE und Einfuhrbestimmungen aussieht. Zudem sind noch Zoll und Steuern aufzuaddieren. Und die wenigen Geräte etablierter Hersteller, die sich im Bereich unter 500 Euro bewegen haben alle eher schlechte Rezensionen geerntet. Bevor ich nun also die Katze im Sack kaufe, beschloss ich mich lieber an einen Eigenbau zu machen.

Sicher ist ein Eigenbau nicht unbedingt kostensparender. Außerdem - aufgrund meiner eher durchschnittlichen Kenntnisse der Elektrotechnik - wahrscheinlich auch nicht viel zuverlässiger. Auf der Plus-Seite steht aber natürlich der Spaßfaktor beim Basteln. Unbezahlbar. :-)

Anforderungen

Viele Vorschläge im Netz gehen dahin, die Punktschweißungen selbst ebenfalls im Akkubetrieb vorzunehmen. Auch werden oft nur Car HiFi Kondensatoren genommen, die selten mehr als die KFZ Betriebsspannung abkönnen. Allerdings hatte ich beschlossen, dass wenn ich schon so ein Gerät von Grund auf aufbaue, da auch durchaus ein bisschen mehr drin stecken darf. Die gestellten Anforderungen:

- 230V Netzbetrieb

- Regelbare Impuls-Spannung von bis zu 30V

- Microcontroller gesteuert

- Dual-Impuls

- Fußschalter

Manche professionellen Geräte steuern die Steilheit der Flanken des Schweißimpuls (habe ich zumindest irgendwo so aufgeschnappt). Damit maximieren sie die Effizienz des Vorgangs. Das Dual-Impuls Verfahren ist zwar nicht ganz so elegant, macht aber etwas ähnliches: Vor dem eigentlichen Impuls kommt ein kleiner Vorimpuls, der Verunreinigungen auf der Schweißstelle verbrennt und so die Voraussetzungen für den eigentlichen Schweißpunkt schafft. Die Idee fand ich charmant und beschloss das auch so umzusetzen.

Ein bisschen Überwindung kostete der Einsatz von 230 V in einem Metallgehäuse. Meine Bitte: Macht das Zuhause nur, wenn ihr Euch auskennt.

Funktionsprinzip

Das Prinzip ist recht einfach: Durch einen Kurzschluss auf eine möglichst kleine Fläche so viel Energie bringen, dass das Metall schmilzt. Beide Seiten verflüssigen sich und verschmelzen wieder miteinander. Hierdurch ensteht (hoffentlich) eine dauerhafte Verbindung. Der große Vorteil gegenüber Löten ist die sehr begrenzte Fläche die für eine sehr kurze Zeit erhitzt wird. Dieses Verfahren ist viel einfacher und auch schonender für die Akkus (siehe auch Artikel "Wir bauen uns einen Akku - Teil 1").

Um die benötigte Energie auf zu bringen, kann man entweder einen sehr großen Transformator nutzen (wie er z.B. in Microwellen zur Anwendung kommt). Oder aber man speichert die Energie über einen längeren Zeitraum und entlädt sie dann innerhalb weniger Millisekunden. Dieses zweite Verfahren ist das Kondensator-Punktschweiß-Verfahren. Je nach Auslegung muss man zwischen jedem Schweißpunkt kurz warten bis die Kondensatoren wieder geladen sind.

Die Entladung erfolgt durch das Schalten von möglichst vielen, möglichst starken Transistoren. Allerdings gilt zu sagen, dass Transistoren nicht dafür gemacht sind, um Kurzschlüsse dauerhaft auszuhalten. Hier versagen auch die meisten Eigenbauten. Die verwendeten Transistoren sind zwar sehr leistungsstark, aber es ist nur sehr schwer zu schätzen wie viel Strom tatsächlich geflossen ist. Dies ist insbesondere von dem zu schweißenden Material, wie auch von dem Anpressdruck der Elektroden abhängig. Letztlich arbeite ich hier mit dem Prinzip Hoffnung, dass die Transistoren eine Weile aushalten.

Beim Auslösen des Fußpedals schalten je nach Einstellungen erst der kleinere Kondensator um einen Vorimpuls zu erzeugen. Nach wenigen Millisekunden Pause wird dann entweder nur einer oder alle beiden großen Kondensatoren gleichzeitig entladen. Die Stärke des Schweißimpuls wird über die Lade-Spannung gesteuert.

Materialauswahl

Nun sei gesagt, dass ich hier nicht unbedingt besonders kosteneffizient gearbeitet habe. Frei nach dem Motto "Wenn schon, denn schon..." durfte es auch mal ein wenig mehr sein. Statt der üblicherweise von den meisten Bastlern verwendeten Car HiFi Kondensatoren mit 16V Maximalspannung und sehr fantasievollen Kapazitätsangaben habe ich auf drei Kondensatoren der Firma F&T gesetzt. Diese haben in der genutzten 40V Variante einen typischen Innenwiderstand von 6 mΩ. Allerdings macht sich das auch im Preis bemerkbar: Die beiden 100.000 µF Kondensatoren und der kleine mit 47.000 µF kamen zusammen schon auf gut 140 Euro.

Hinzu kommen die Mosfet Kondensatoren. Viele Bastler setzen auf den IRF1324PBF N-Channel Mosfet. Dieser ist sicher keine schlechte Wahl, allerdings beträgt U(DS) maximal 24V. Da wollte ich mehr. Dennoch habe ich 6 Stück für den Vorimpuls verbaut und die Auslösung bei höherer Spannung per Software verriegelt. Eleganter wäre gewesen den Spannungsregler für den Vorimpuls auf 24V zu beschränken, aber die Idee kam mir leider erst später. Der Hauptimpuls wird über insgesamt 14x AUIRFB8409 N-Kanal Mosfets geschalten. Diese können auch höhere Ströme als der IRF1324PBF ab. Aber auch hier summieren sich die Kosten für die 20 Mosfets auf fast 70 Euro.

Als Controller kommt der beliebte ATMEGA 328P von Atmel zum Einsatz. Die Darstellung erfolgt über ein billiges LCD 16x2 Display direkt aus China. Da ich auch unabhängig von Controller die Spannung ablesen wollte (am besten auch im ausgeschalteten Zustand) habe ich dem Gerät noch ein analoges Voltmeter spendiert.

Um bei der Stromversorgung nicht in Engpässe zu geraten, ist auch der Trafo mit 75VA sehr großzügig ausgelegt.

Generell muss ich sagen dass ich bei Auslegung der Werte nicht gekleckert habe. Sicher könnte man hier etwas kosten-optimierter arbeiten. Alles in allem haben die Teile etwa 350 Euro gekostet.

Gesamtaufbau

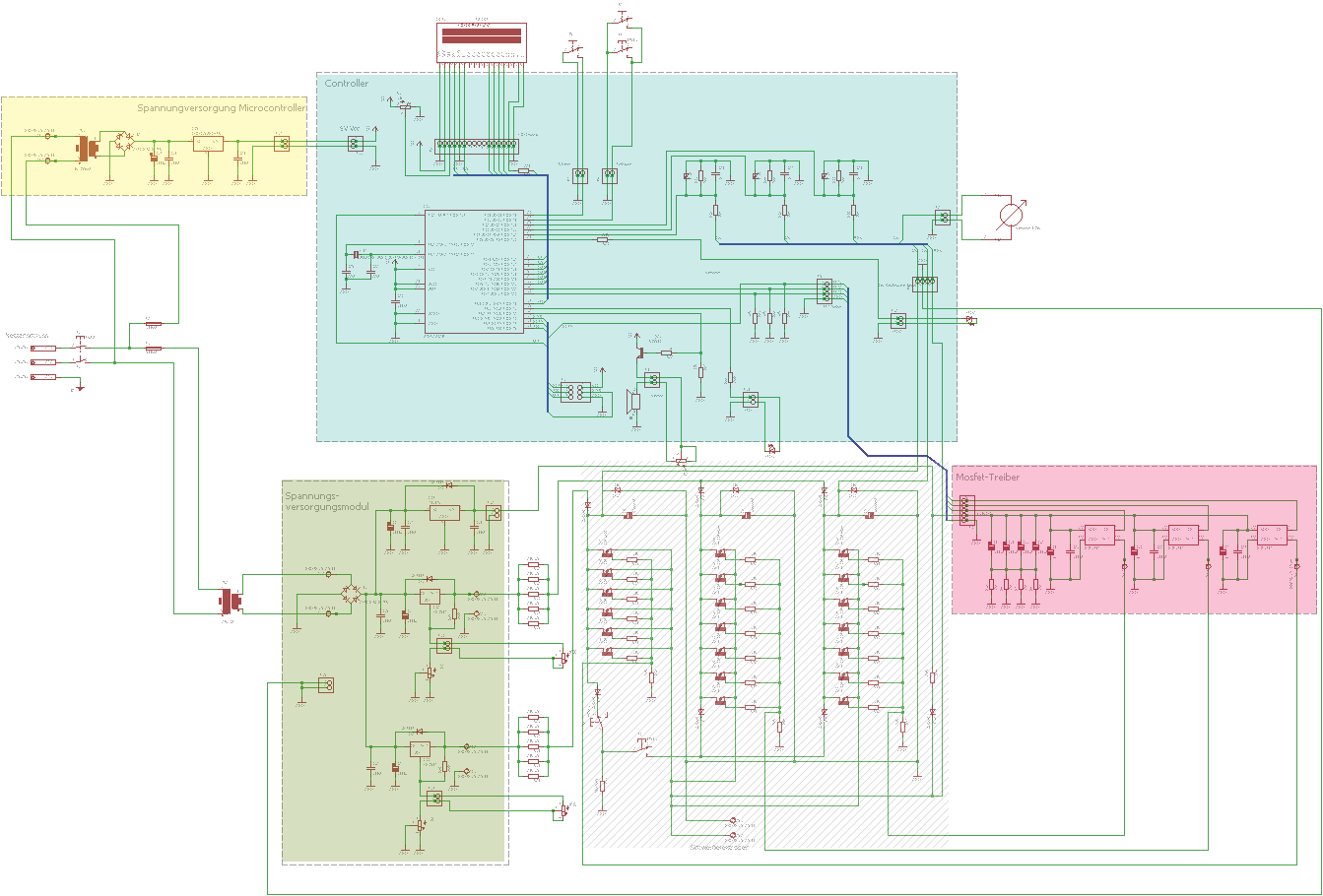

Der gesamte Aufbau ist sehr stark an dem Schaltbild von Guido Speer orientiert. Es gibt zwei Spannungsversorgungsplatinen. Eine für den Microcontroller (gelb) und eine weitere für die Spannungsversorgung der Mosfet Treiber, sowie die Spannungsregler zum Laden der Kondensatoren (grün). Die Microcontroller Platine (blau) steuert die Auslösungen und misst die aktuellen Spannungen. Außerdem steuert er ein Display an. Die Treiber für die Mosfets habe ich als IC einsatzfertig und auf einer eigenen Treiber Platine platziert (rot). Die wichtigste Komponente sind natürlich die Kondensatoren und Transistoren (schraffiert). Diese sind im Gehäuse verbaut. Die Gate-Widerstände sind direkt an den Transistoren angelötet, alle weiteren Bauteile rund um die Kondensatoren (Zenerdioden, Pull-Down Widerstände, etc.) sind auf einer einfachen Lochstreifenplatine untergebracht.

Für eine größere PDF Darstellung einfach auf das Bild klicken oder direkt hier.

Bedienelemente

Das Gehäuse besteht aus Alu und ist einfach zu bearbeiten. Die ISP Schnittstelle für den Microcontroller habe ich als Gehäusebuchse extern verfügbar gemacht. Daneben das Display und die Regler für die Vor- und Hauptimpulsspannung. Der untere Poti regelt die Lautstärke des Piepsers über einen Vorwiderstand. Das ist zwar weder besonders elegant noch funktioniert es richtig gut, aber einfach und zweckmäßig. Die beiden Taster entladen die Kondensatoren über einen 5,6Ω - 50W Widerstand. Gäbe es diese Taster nicht, müsste man warten bis die beiden Kondensatoren sich über die Messwiderstände des Controllers entladen wenn die Spannung herunter geregelt wird. Das würde eine ganze Weile dauern...

Der Schalter in der Mitte liegt direkt am Microcontroller an und konfiguriert ob nur einer oder alle beide Kondensatoren bei der Auslösung geschaltet werden. Im rechten Teil haben wir noch die Status-LEDs, das analoge Voltmeter und den Anschluss für das Fußpedal zur Auslösung. Später kam über dem Fußpedal noch ein Schalter hinzu, der dieses brückt. Bei Gelegenheit habe ich vor die Software um einen Automatik Modus zu erweitern, der bei Kontakt mit Metal nach 1-2 Sekunden automatisch auslöst.

Hinten im Gerät sind noch die beiden Sicherungshalter untergebracht, sowie die Kaltgerätebuchse. Neben dem Transformator ist auch schon der Hochleistungswiderstand um die Kondensatoren wieder kontrolliert zu entladen (über die Taster in der Frontblende) angebracht.

Spannungsversorgung Controller

Dies ist die einfachste Schaltung. Die Idee ist es, die Spannungsversorgung für den Controller komplett über eine eigene Spannungsversorgung laufen zu lassen. Anstatt eines teureren DC/DC Wandlers hätte es hier aber auch ein preiswerterer Lineargleichrichter getan.

Controller Platine

Etwas spannender ist da schon die Platine des Microcontrollers. Der Controller misst die aktuellen Kondensatorladungen (C1V, C2V). Außerdem prüft er, ob aktuell die beiden Elektroden kurzgeschlossen sind, also Kontakt mit dem Werkstück haben (SENSV). Dazu wird über den 150 kOhm Widerstand permanent eine Spannung von 0,3-0,4 Volt auf die (+) Elektrode gegeben. Haben die beiden Elektroden Kontakt (über das Werkstück), so fällt er auf 0V ab. Dies erfasst der Microcontroller und stellt so fest dass die Elektroden aufliegen.

Die Auslösung erfolgt über das Ansteuern der Mosfet Treiber (JP9).

Alle anderen Anschlüsse sind einigermaßen selbsterklärend. JP2 ist entgegen der Zeichnung nicht für Automatikbetrieb, sondern unterscheidet zwischen Auslösung eines oder beider Kondensatoren, das habe ich später geändert.

Ein bisschen Pfusch war dann auch angesagt: Da ich beim Ätzen der Platine geschlampt hatte, war das Layout spiegelverkehrt. Deshalb musste das IC des Controllers etwas leiden, kurzerhand habe ich alle Beinchen um 180 Grad umgebogen. Nicht schön, aber die Motivation die Platine noch mal zu ätzen war sehr begrenzt. :-)

Mosfet Gate Treiber

Diese Platine ist recht einfach rund um die Gate Treiber MCP1407-E/P aufgebaut. Hier habe ich einfach eine IC Empfehlung aus dem pedelec Forum übernommen, was sich bewährt hat. Da drei verschiedene Transistoren-Bänke geschalten werden, ist die Schaltung dreifach ausgelegt. Ich gebe zu, der Elko Aufbau zur Stabilisierung der Spannungsversorgung auf der Platine mit den Kondensatoren ist etwas ungewöhnlich. Da die Spannungsversorgung im Falle eines Schweißvorgangs mit kurzgeschlossen wird, wollte ich hier die Spannungsversorgung etwas stabilisieren. Wahrscheinlich ist dieser Teil aber nicht besonders sinnvoll.

Kondensator Lademodul

Diese Platine sorgt für die Spannungsversorgung der Mosfet Treiber sowie der Kondensatoren. Die Mosfet Treiber werden konstant mit 18V versorgt. Auch die automatische Erkennung dass die beiden Schweißelektroden gerade ein Werkstück berühren erfolgt mittels der 18V.

Die Kondensatoren für den Hauptimpuls sowie für den Vorimpuls werden über die Spannungsregler geladen. Die Idee der zusätzlichen Potentiometer R2 und R21 war es, die minimale Spannung vorzugeben. Allerdings habe ich später beschlossen, dass der Bereich bis (fast) auf 0V herunter geregelt werden darf. Sobald der Microcontroller weniger als 3V misst, schaltet er den entsprechenden Kondensator nicht mehr durch. Hierdurch kann man auch den Vorimpuls ausschalten oder bei Bedarf nur diesen Auslösen.

Um die Kondensatoren möglichst schnell wieder laden zu können, wird die Ladespannung über einen 4Ω Widerstand angelegt. Der maximale Ladestrom beträgt damit 7,5A, was aber natürlich mit steigender Ladung sofort wieder abfällt. Die Vorwiderstände zum Laden sind mit 5x 20Ω a 5W parallel vermutlich völlig überdimensioniert, aber was soll's.

Im Bild rechts die beiden Platinen mit den parallelen Lade-Widerständen, links daneben die Spannungsversorgung mit den Reglern und dann die Mosfet-Treiber Platine.

Kondensatoren und Transistoren

Wichtigster Punkt sind natürlich die Kondensatoren und Transistoren. Hier einen herzlichen Dank an Florian Probst, der mir mit dem 3D Drucker eine Halterung gedruckt hatte. Dadurch liegen die Kondensatoren wesentlich besser im Gehäuse.

Ebenfalls herzlichen Dank an Tibor Schinzel, welcher mich mit den Kupferstücken versorgte. Diese stellten mich aber auch vor eine gewisse Herausforderung. Durch die Dicke von gut 5mm waren sie nämlich nicht mehr zu löten. Sobald die Lötspitze das Material berührte, wurde sie so kalt, dass sie sich selbst festlötete... :-) Auch ein 100W Lötkolben hat hier nicht geholfen. Die 25mm2 Leitungen zu den Schweißelektroden habe ich mit dem Gasbrenner angebracht. Auch den Kern einer 1,5 mm2 NYM Leitung für die Ladeleitungen habe ich so angebracht. Für die Transistoren war das natürlich keine Option...

Die letztlich beste Idee hatte mein (ebenfalls tauchender) Kollege Marco Wussler: Die Kondensatorbeinchen wurden mit 5mm Zinkband Lötfähnchen versehen und dann aufgeschraubt. Der Drain Anschluss wurde durch das Gehäuse ja sowieso schon aufgeschraubt. Es ging also lediglich um die Source Anschlüsse. Sicherheitshalber habe ich dennoch alle Drain-Anschlüsse verbunden und ebenfalls mit einem Lötfähnchen auf die Drain Schiene geschraubt.

Die Gate-Vorwiderstände habe ich direkt an die Gates gelötet und ebenfalls mit einer 1,5mm2 starren Kupferleitung verbunden. Hier wurden dann die Gate Treiberausgänge angeschlossen. Den Pull-down Widerstand habe ich dann pro Gate-Brücke nur einmal implementiert und auf der Lochstreifenplatine untergebracht.

Zusammenbau

Bleibt letztlich noch der Zusammenbau im Gehäuse. Die Ausmaße waren mal wieder sehr knapp kalkuliert, aber es hat alles hinein gepasst.

Die Schweißelektroden habe ich etwas zu dick bestellt. Rundmaterial von gut 12mm Durchmesser ist schon etwas zu unhandlich um damit auf Dauer präzise Punkte zu setzen. Wir überlegen gerade, vorne mit einem Gewinde ein 5mm starkes Rundmaterial einschrauben und anspitzen.

Aktuell ist die Software noch nicht ganz fertig, so fehlt z.B. noch die Sperre, wenn der Vorimpuls > 24V beträgt, auch das Speichern der Anzahl der Auslösungen hat noch einen Bug. Geplant war auch, die Entladung nach 5ms zu messen und daraus Rückschlüsse auf den Schweißstrom zu ziehen. Das ist zwar bereits rudimentär implementiert, funktioniert aber auch noch nicht so ganz.

Dennoch, alle Sourcen sind online, hier einzusehen: https://github.com/oprobst/Punktschweissgeraet

Hier noch ein kleines Video in Aktion, allerdings qualitativ nicht besonders hochwertig, vielleicht drehe ich bei Gelegenheit nochmal ein besseres.

Verbesserungspotential

Während des Bauens ist dann doch noch so das ein oder andere Missgeschick passiert. So ist ein Gate Treiber förmlich explodiert, da ich den Spannungsregler versehentlich verpolte. 35V statt 18V Versorgungsspannung fand er dann nicht so gut. Auch einen Microcontroller habe ich gekillt, als ich beim Prototyp eine Brücke etwas unbedacht setzte. Zwischendurch ist auch mal ein Poti in Rauch aufgegangen.

Aber während solche Patzer dann meistens nur in ein paar Euro Mehrkosten resultieren sind die generellen Konzeptionsfehler doch etwas schwieriger bis gar nicht zu beheben. Und wie das immer so ist, kommen einem die guten Ideen erst während der Arbeit.

Hier mal so eine kleine Liste an Verbesserungen, die mir unterwegs noch eingefallen sind:

- Die Gate-Treiber wie auch die Mosfets sind eigentlich Low-Side Switches. Aufgrund des Aufbaus mit separaten Ladeströmen habe ich aber erst beim Aufbau festgestellt, dass das so nicht funktionieren wird und betreibe sie deshalb auf der High Side vor dem Schweißpunkt. Auch sind hierdurch einig Dioden notwendig geworden die natürlich nicht zur Effizienz beitragen.

- Was ich nicht bedacht hatte, war dass die Mosfets in Gegenrichtung stromdurchlässig sind. Zwar hat es hier einen gewissen Widerstand, der im Gegensatz zum Schweißpunkt recht hoch ist, aber dennoch senkt es die Effizienz des Schweißens. Auch weiß ich nicht, ob es der Lebensdauer der Transistoren besonders förderlich ist...?

- Die separate Stromversorgung für den Controller habe ich von Guido Speers Entwurf übernommen. Da er mit einem wesentlich kleineren Controller arbeitet war diese auch vonnöten. Mit dem ATMega 328P ließe sich aber auch die Ladespannung problemlos wenige Millisekunden vor der Auslösung unterbrechen. Dadurch würde die Versorgungsspannung nicht in den Kurzschluss mit eingebunden und würde auch nicht zusammenbrechen. Die Platine für die Spannungsversorgung des Microcontroller könnte also entfallen.

- Wie oben schon erwähnt sind die Potis auf der Spannungsversorgungsplatine nicht notwendig.

- Die Pinbelegung am Microcontroller ist nicht optimal. Insbesondere dass PB4 sowohl für MISO, wie auch die Treibersteuerung genutzt wird birgt Risiken. Zum einen Schalten die Transistoren während der Programmierung unkontrolliert und zum anderen wird der Programmiervorgang etwas instabil.

- Mit ein wenig mehr Vorausplanung hätte man die Lochstreifenplatine sparen können.

- Den Display RW Pin hätte man noch anschließen können.

- Software noch lange nicht vollständig.

Fazit

Es hat sehr viel Spaß gemacht und funktioniert erst mal. Ob auch nachhaltig, kann ich dann demnächst sagen. Bisher habe ich erst 20 Schweißpunkte gesetzt. Bislang habe ich mich nicht getraut, die Spannung höher als 15V zu drehen. Für 0.15mm Hiluminband war das völlig ausreichend.

Aber demnächst kommt die nächste Lieferung von ca. 150 Zellen, ich bin gespannt ob das Gerät das durchhält.

Ich melde mich dann wieder!

Veröffentlicht unter der Creative Commons Lizenz 4.0 zur freien Wiederverwendung und Veränderung für kommerzielle und nicht kommerzielle Zwecke unter Namensnennung des Urhebers 'www.tief-dunkel-kalt.org' oder 'Oliver Probst'.

DIY Punktschweißgerät von Oliver Probst ist lizenziert unter einer Creative Commons Namensnennung - Weitergabe unter gleichen Bedingungen 4.0 International Lizenz.

Einen Kommentar verfassen

Als Gast kommentieren